电机轴跳偏摆:原因、影响与非接触式检测方案比较

- 2024-01-04

- 2260

- 挚感光子

前言:电机在现代工业中发挥着至关重要的作用,然而电机轴跳偏摆问题却常常困扰着许多企业和工程师。本文将深入探讨电机轴跳偏摆的原因、影响以及三种非接触式测试方案的测试结果比较。

电机轴跳偏摆是一个不容忽视的问题,它不仅影响电机的性能和效率,还可能缩短设备的使用寿命,解决轴跳偏摆有很多方法,比如提高制造过程中的精度,正确安装与维护,研发端优化结构设计,定期检查和更换,在线动态检测等等,本文重点探讨三种在线动态检测方案及检测结果。

一、电机轴跳偏摆的原因

1. 制造误差:电机制造过程中,由于加工精度不足或热处理不当等原因,可能导致轴的弯曲或扭曲,从而引发轴跳偏摆。

2. 安装问题:安装过程中,如轴承的配合尺寸、预紧力设置不当等,也可能引发轴跳偏摆。此外,地脚螺丝松动、基础不牢固等因素也可能导致轴跳偏摆。

3. 外部负载波动:电机所承受的外部负载发生波动,如扭矩、力矩的变化,也可能导致轴跳偏摆。

4. 维护不当:长时间缺乏维护或错误的维护方法,如润滑不足或使用不合适的润滑剂,都可能导致轴跳偏摆问题的出现。

二、电机轴跳偏摆的影响

1. 机械性能下降:轴跳偏摆会直接影响电机的机械性能,如降低传动效率、增加噪音和振动等。

2. 轴承磨损加剧:轴跳偏摆会导致轴承的磨损加剧,从而缩短轴承的使用寿命。

3. 设备故障:长期存在的轴跳偏摆问题可能导致设备故障,影响生产线的正常运行。

三、非接触式检测方案之一:激光多普勒测量技术介绍

限于篇幅,本文将主要介绍基于激光多普勒测量技术。

1、方案概述

非接触式检测方案采用先进的激光多普勒测量技术,实现对电机轴跳偏摆的快速、准确、非接触测量。本方案具有高精度、高效率、非接触、易操作等特点,能够大幅提高电机性能检测的准确性和效率。

2、检测原理

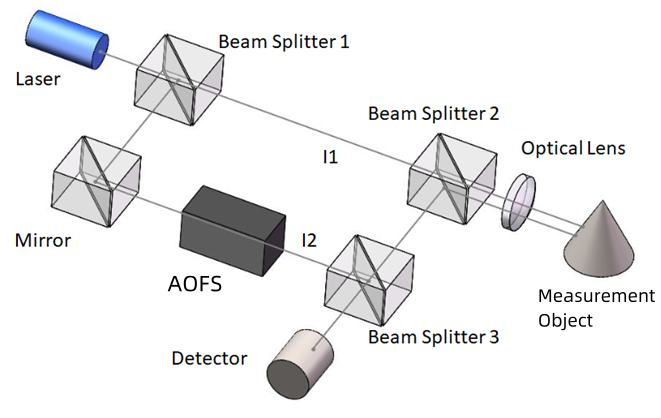

激光多普勒测振技术(如下图所示)利用了多普勒效应的频移和相移特性。当相干激光光束测量电机轴振动时,激光的频率或相位会发生调制,产生激光多普勒效应,表现为激光频偏和相偏,从而解调出电机轴表面的微小变化,精确计算出轴的跳动量。

激光干涉技术,将指向物体并反射(镜面反射或漫反射)回来的激光光束同参考激光光束干涉,最终在光电探测器得到多普勒频偏和相偏信号,进而通过解调方法获得振动物体物理参数。

3、技术特点

1. 非接触式测量:无需与电机轴直接接触,避免了对电机运行的干扰。

2. 高精度测量:基于多普勒原理,实现高精度测量,有效保证测量结果的准确性。

3. 实时监测:能够实时监测电机轴的跳动和偏摆情况,及时发现异常并报警。

四、三种非接触式检测方案结果比较

1、系统组成

激光测振模块为来自基恩士、STIL和挚感的三个传感器,分别用三角激光、白光共焦、多普勒测振技术来测量电机轴的跳动量。

数据分析软件(三家测试软件):对测量得到的跳动量和偏摆数据进行处理和分析,生成检测报告。

2、检测对比

场景基本情况:电机驱动电压12V,转速1800r/min,前轴直径3.92mm。

(1)基恩士三角激光和STIL白光共焦检测前轴跳动测试环境搭建

(2)STIL白光共焦检测结果

在应用白光共焦传感器的测试中,我们发现了一些关键的技术限制。首先,传感器在处理高频振动数据时表现不佳。具体来说,其结果跳动值大约为9微米(um)且结果失真,STIL传感器采样频率受限于色散处理单元的刷新计算能力,导致无法有效跟踪高频振动。因此,在分辨率上存在严重不足,测量数据呈现台阶状失真,仅能提供振动轮廓的幅度信息,无法捕捉到如振动本征的谐波信息和轴承故障带来的高频分量等详细特征。

此外,白光共焦传感器在使用距离和量程方面也有明显限制。这些限制减弱了其在汽车制造自动化领域的应用潜力,因为这些环境通常需要更灵活和广泛的测量范围。

综上所述,尽管白光共焦传感器在某些方面表现优异,但其在处理高频振动数据以及在使用距离和量程上的限制,显著制约了它在汽车制造自动化产线中的应用。针对这些局限性的改进将是实现更广泛应用的关键。

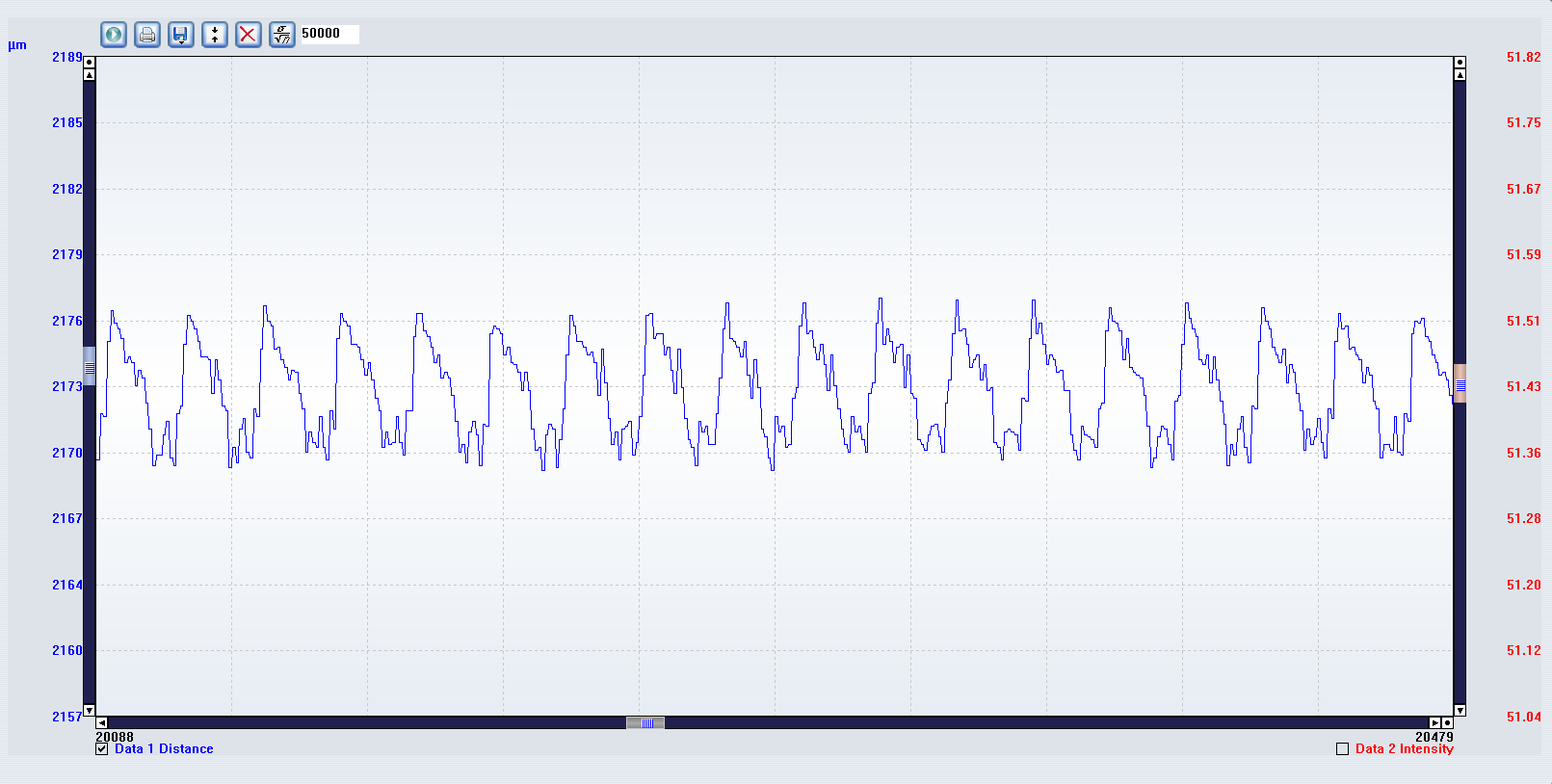

(3)基恩士三角激光检测结果

在对基恩士和STIL白光共焦传感器的测量结果进行比较时,我们发现基恩士的结果在跳动值上约为14微米(um),相较于STIL传感器的结果更为平滑。这种平滑的特点主要归因于对测量结果进行了平均处理,使其能够较好地反映振动的峰峰值。

然而,在三角法传感器的应用上,我们观察到由于数据分辨率受限于接收CCD阵列的解析度,其在处理振动细节信息方面存在限制。尤其是反射光路在CCD上形成的光斑通常覆盖多个像素,为获得大致准确的振动幅度(即在CCD上的位置),三角法传感器采用了复杂的算法和数据平均拟合光斑中央位置,在此过程中丢失了大部分振动细节信息,比如振动的谐波信号。因此,三角法传感器传统上是位移传感器,只能测量振动主信号的位置,并不能作为振动传感器使用。在本测量案例中,如果这些高频分量的结果被应用于大数据分析,会导致严重的数据偏向,造成严重的判断误差。

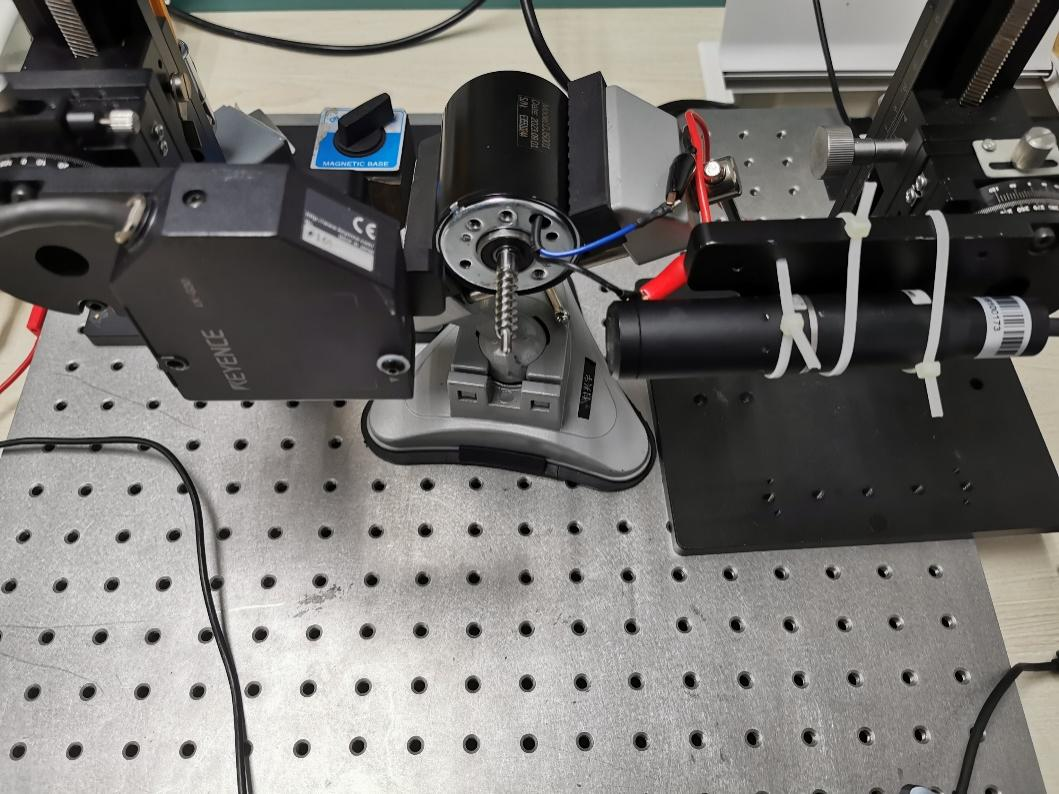

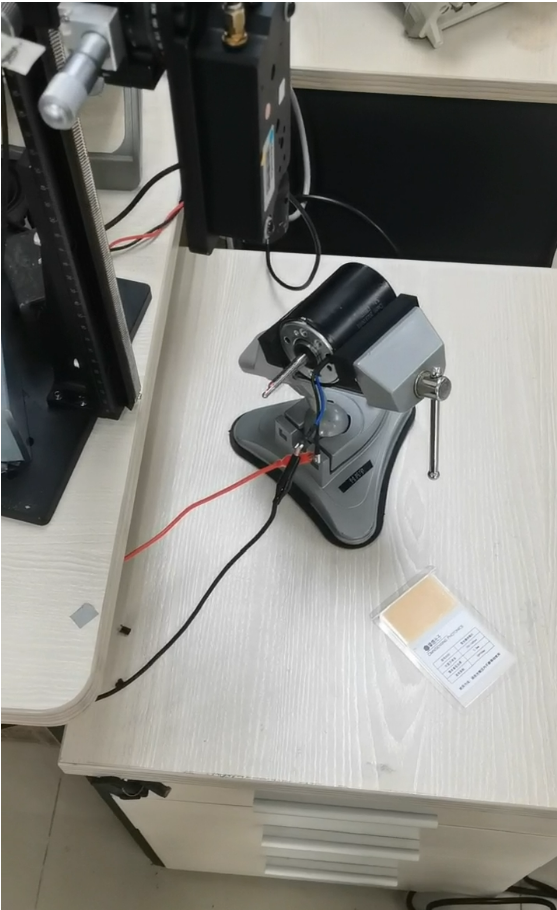

(4)挚感光子多普勒测振传感器检测前轴跳动测试环境搭建

(4)挚感光子多普勒测振传感器检测前轴跳动测试环境搭建

下图显示了挚感微型多普勒振动传感器的测试场景,下图是实验室环境搭建,但可以看到挚感传感器可以在比较远距(几十厘米)进行测量,测量无失真带宽高达2.5MHz,测量精度能保证在纳米量级。挚感传感器由于采用了全球首创的光子集成芯片技术,相比传统激光多普勒测量仪器,体积功耗成本大大下降,可以广泛应用于各种工业场合。

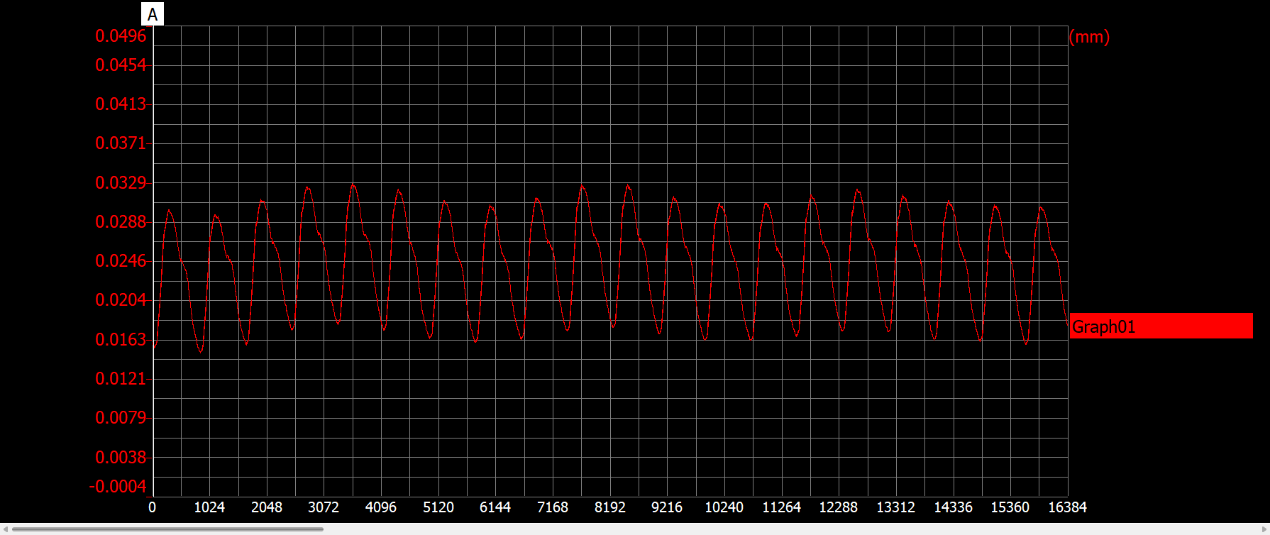

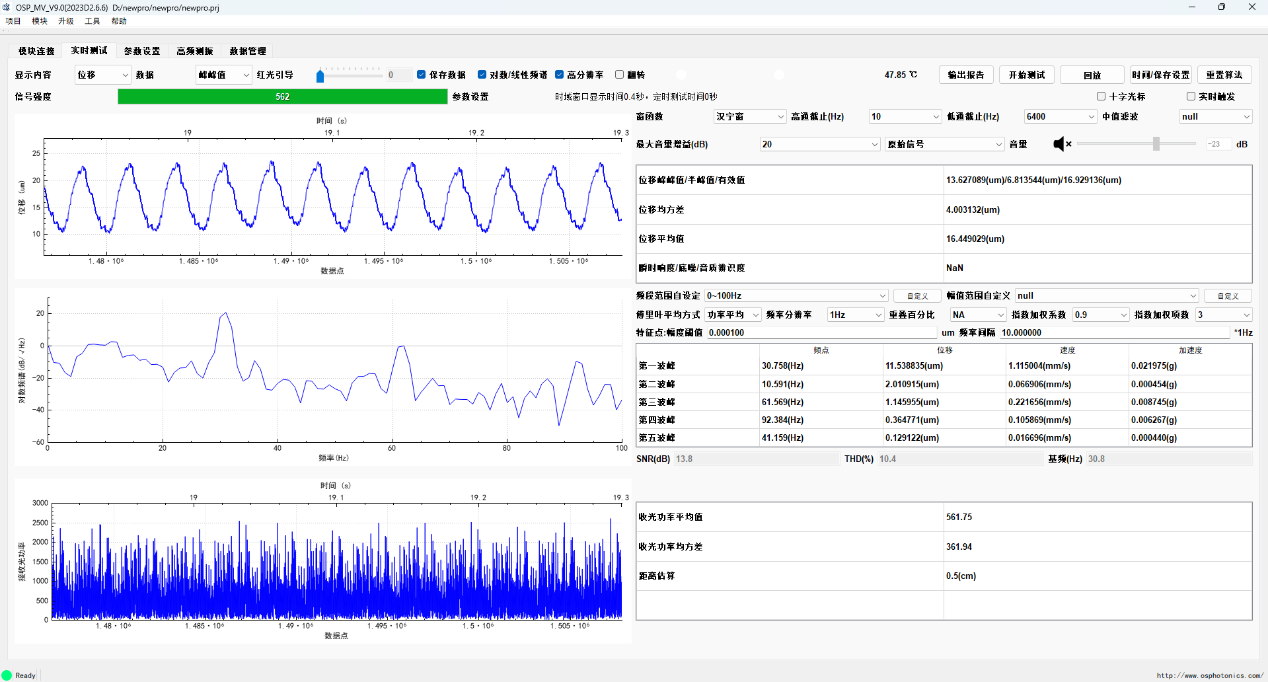

(5)挚感多普勒测振传感器检测结果

挚感传感器测量显示,整体的轴跳动值约为13.6微米(um),并且数据有效分辨率达到0.001纳米(nm)。这一结果与三角法测量得到的数据大致相符,但略显偏小。这一差异主要是由于三角法在测量中所采用的算法,它测量的是回光在CCD的包络位置,通常会导致测量结果略大于实际数据。

对比测量结果,挚感多普勒传感器在测量精度和细节捕捉方面表现出色。挚感多普勒传感器的一个显著优势在于其高达5MHz的采样频率,这使得传感器能够保留轴跳的高频细节信息。例如,传感器报告了轴跳的本征频率为30.758赫兹(Hz),对应的位移幅度为11.538微米,跳动速度为1.115毫米/秒。此外,该传感器还能够精确地报告高阶谐波的数值,例如二阶谐波频率为61.569Hz时的位移幅度是1.146微米,三阶谐波频率为92.384Hz时的位移幅度为0.365微米。这些数据的准确程度是其他传感器无法比拟的。

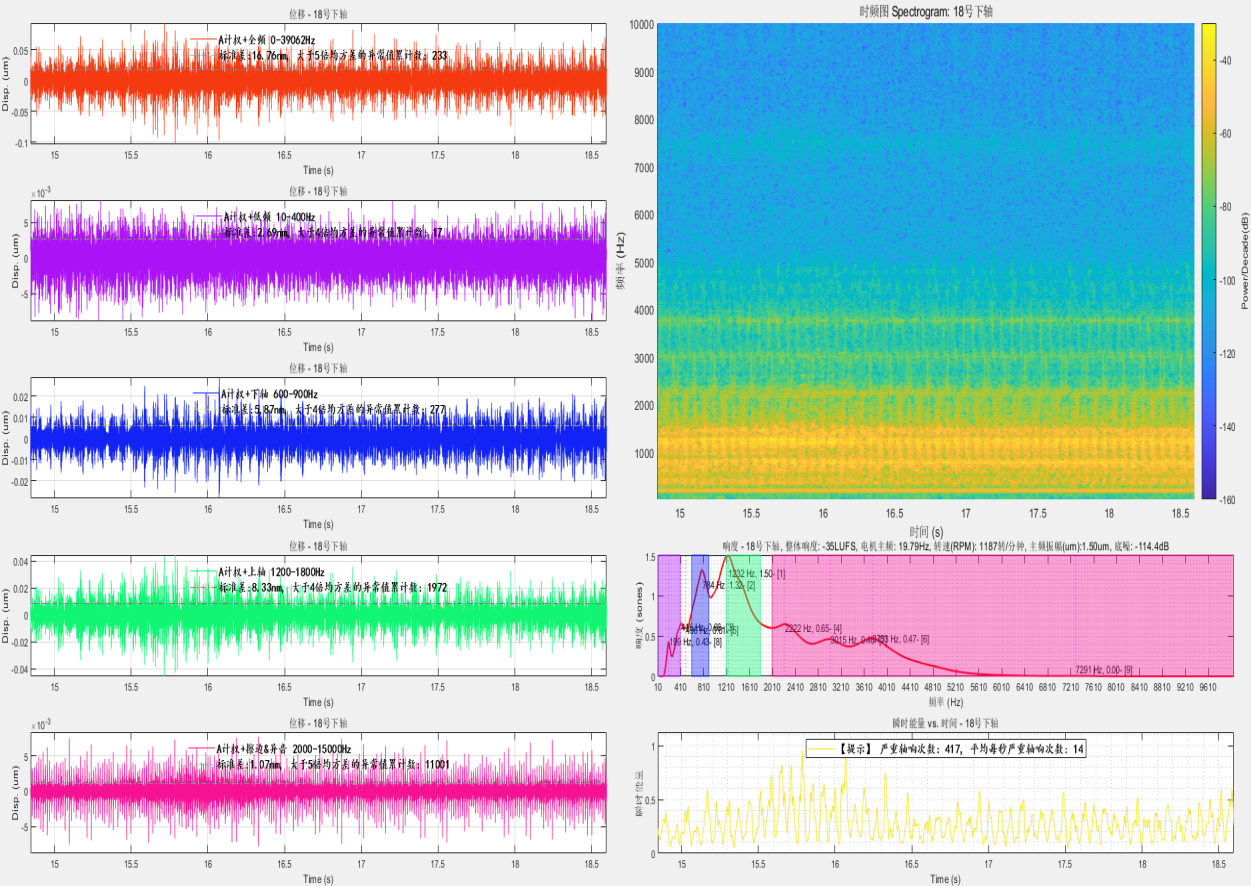

上图显示了另外一个型号,较复杂电机的分析结果,通过时频域分析,这项技术不仅能够定位故障点,还能分析故障类型,从而为用户提供制定科学的评判标准(pass/fail标准)的依据。

在分析的左列图中,对频率信号进行了不同频段的划分,清晰地量化了不同频段的冲击信号。这种划分有助于比较电机不同位置的传动齿轮齿数,从而精确地定位故障点。右列图显示了信号的总时频特性和响度频谱,这些数据对于进一步的人工智能自动分析至关重要。

通过数据对比可以看出,多普勒测振方式在精度和分辨率方面表现出色。这些高精度的数据为人工智能自动分析提供了坚实的基础,特别是在复杂电机的故障诊断和分析方面。

总结:

综合来看,与三角激光和白光共焦两种检测方案相比,基于激光多普勒测量技术的挚感测振传感器在复杂电机故障分析中显示出其独特优势。高精度和高分辨率的测量能力使得它成为工业应用中故障分析和人工智能自动处理的强有力工具。

挚感光子介绍

挚感(苏州)光子科技有限公司成立于2018年。公司基于核心团队在光电通信领域的深厚技术积累,致力于研发基于集成光学和相干通信的高端激光传感技术,以期颠覆传统的工业高精密传感技术,成为全球领先的集成相干光学传感器企业。目前公司开发的各类高性能、小型化、低功耗、高性价比的激光传感器,正逐步应用于航空航天、精密制造、半导体、机器视觉、自动驾驶等新兴领域。公司拥有完整的自主知识产权,产品实现从光电芯片到模组、算法、软件和系统应用的垂直整合。

挚感光子还在不断推出各类激光传感器,丰富产品线,并满足客户化的产品定制需求,提供专业应用与集成方案。欲了解详情,请登录我们的网站 www.osphotonics.com,或联系市场部 sales@osphotonics.com,热线电话:4006-899-870,感谢您的关注!

网站首页

网站首页 挚感产品

挚感产品 新闻资讯

新闻资讯 电话咨询

电话咨询